技术资料>GB /T5779.1-2000标准紧固件表面缺陷-螺栓、螺钉和螺柱 一般要求

GB/T5779.1-2000标准紧固件表面缺陷-螺栓、螺钉和螺柱 一般要求表面缺陷的种类、原因、外观特征和极限

1.表面缺陷的种类、原因、外观特征和极限

1.1裂缝Cracks

裂缝是一种清晰(结晶体)的沿金属晶粒边界或横穿晶粒的断裂,开荒保洁13825404095并可能含有外来元素的夹杂物。裂缝通常是金属在锻造或其他成型工序或热处理的过程中,由于受过高的应力

而造成的,也可能在原材料中即存在裂缝。当工件被再次加热时,通常由于氧化皮的剥落而使裂缝变色。

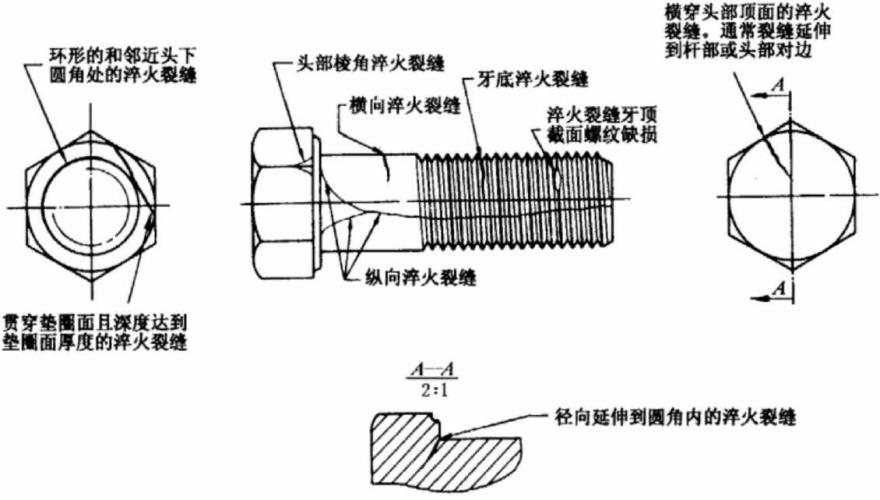

1.1.1淬火裂缝 Quench cracks

原 因

在热处理过程中,由于过高的热应力和应变,都可能产生淬火裂缝。

淬火裂缝通常是不规则相交、无规律方向的呈现在紧固件表面。

外观

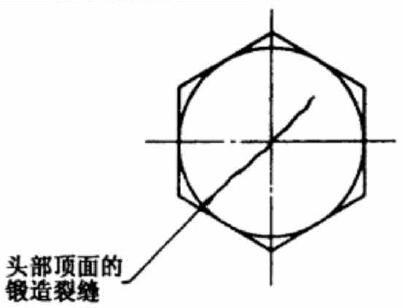

1.1.2 锻造裂缝Forging cracks

原因

锻造裂缝可能在切料或锻造工序中产生,并位于螺栓和螺钉的头部顶面,以及凹穴头部隆起部分。

外观

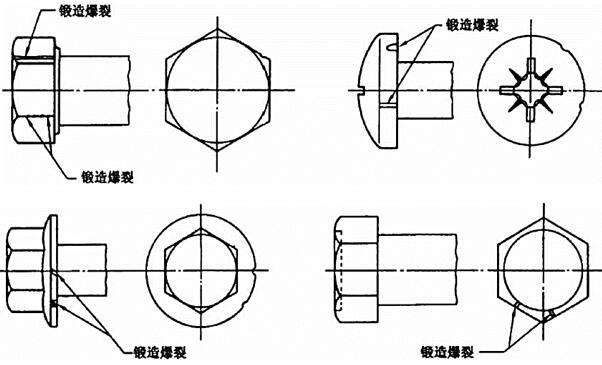

1.1.3 锻造爆裂 Forging brusts

原 因

在锻造过程中可能产生锻造爆裂,例如在螺栓和螺钉六角头的对角上,或在法兰面或圆头产品的圆周上,或在凹穴头部隆起部分出现。

外 观

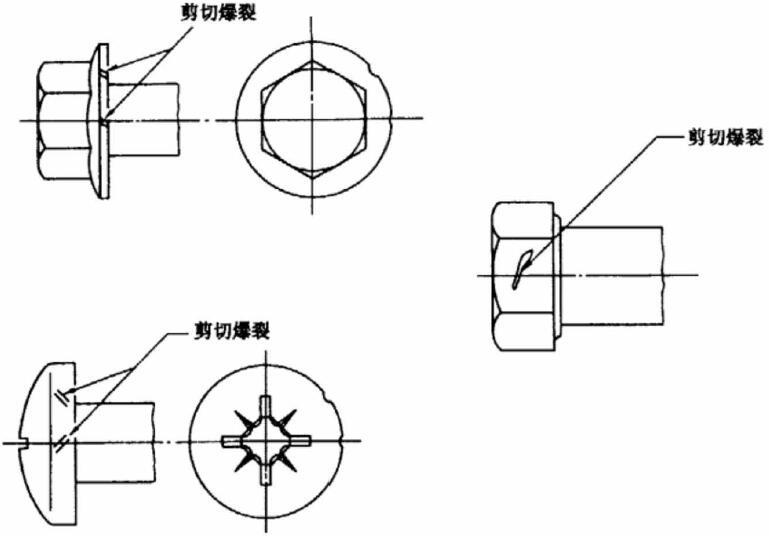

1.1.4 剪切爆裂 Shear brusts

原 因

在锻造过程中可能产生剪切爆裂,如在圆头或法兰面产品的圆头或法兰面的圆周上出现,通常和产品轴心线约成45°。

剪切爆裂也可能产生在六角头产品的对边平面上。

外观

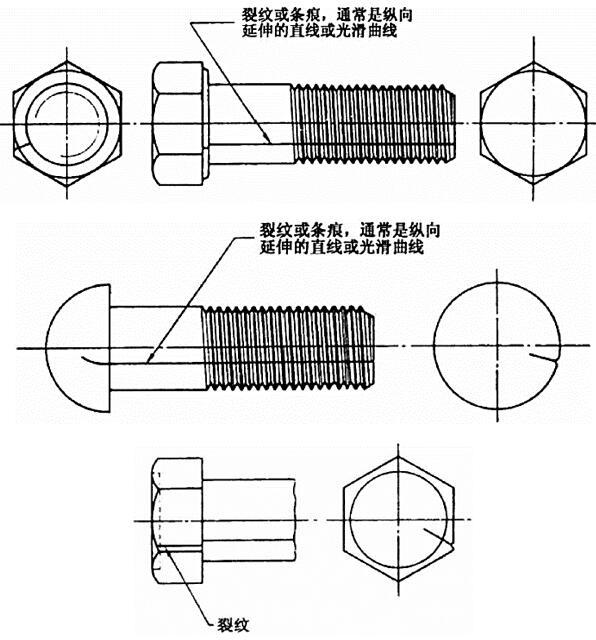

1.2原材料的裂纹和条痕 Row material seams and laps

原材料的裂纹或条痕通常是沿螺纹、光杆或头部纵向延伸的一条细直线或光滑曲线的缺陷。

原 因

裂纹和条痕通常是制造紧固件的原材料中固有的缺陷。

外观

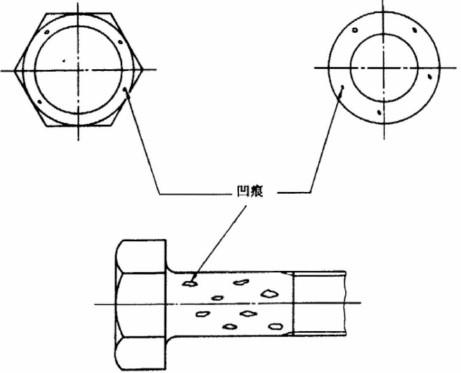

1.3 凹痕 Voids

凹痕是在锻造或镦锻过程中,由于金属未填满而呈现在螺栓或螺钉表面上的浅坑或凹陷。

原因

凹痕是由切屑或剪切毛刺或原材料的锈层造成的痕迹或压印,并在锻造或镦锻工序中未能消除。

外观

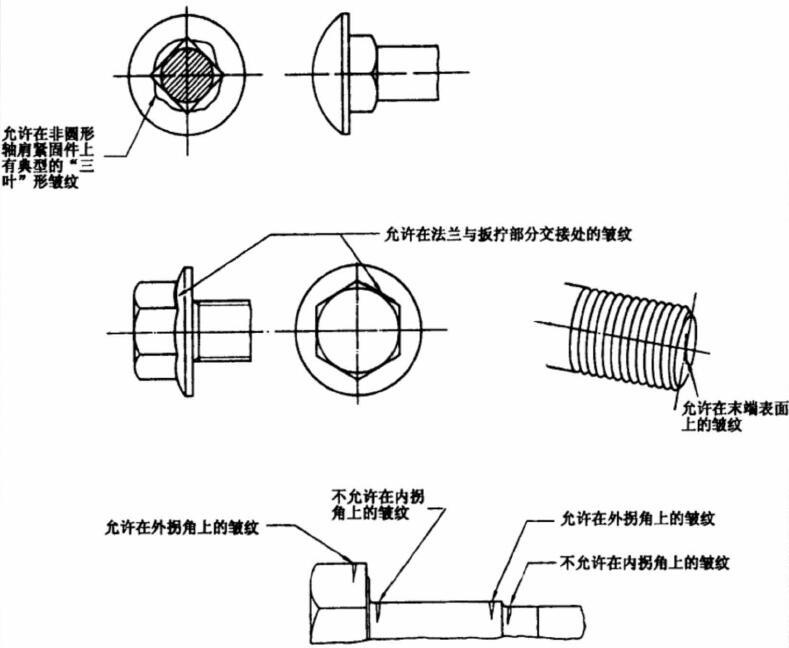

1.4 皱纹 Folds

皱纹是在锻造过程中,呈现在紧固件表面的金属折叠

原因

在镦锻的一次冲击过程中,由于体积不足和形状不一造成材料的位移而产生皱纹。

外观

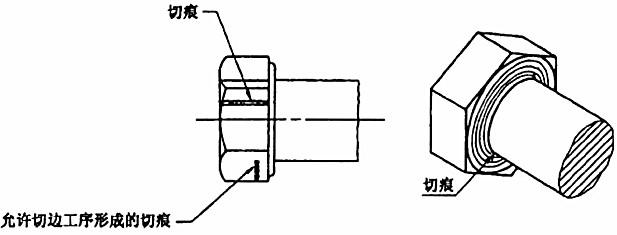

1.5 切痕 Tool marks

切痕是纵向或圆周方向浅的沟槽。

原 因

切痕因制造工具超越螺栓或螺钉表面的运动而产生

外 观

1.6 损伤 Damages

损伤是指螺栓或螺钉任何表面上的刻痕。

原 因

损伤,如凹陷、擦伤、缺口和凿槽,因螺栓或螺钉在制造和运输过程中受外界影响而产生。

外 观

没有准确的几何形状、位置或方向,也无法鉴别外部影响的因素。

极 限

上述损伤,除非能证实削弱功能或使用性,否则不应拒收。

位于螺纹最初三扣的凹陷、擦伤、缺口和凿槽不得影响螺纹通规通过,其拧入时的力矩不应大于0.001d 3 N • m。

d——螺纹公称直径

检查与判定程序

1.检查与判定程序

验收检查程序见GB/T 90,如果表面涂、镀层影响对表面缺陷的识别,则应在检查前予以去除。

注:GB/T 90修订时将相应删减,以免重复。

1.1规则

制造者有权采用任何检查程序,但必须保证产品符合本标准的规定。需方可以采用本条规定的验收检查程序,以确定一批紧固件产品接受

或拒收。本程序也适用于有争议时的仲裁检查,除非供需双方在订单中注明协议的其他验收程序。

1.2 非破坏性检查

根据规定,从验收批中随意抽取样本,并进行目测或其他非破坏性的检查,如磁力技术或涡流电流,若发现有缺陷样品未超过允许的极限,

则接受该批产品;若发现有缺陷样品数超过允许的极限,则这些不合格品作为批量并按1.3条程序进行检查。

1.3 破坏性检查

按1.2条的程序,如查出不合格产品,则根据规定,将有最严重缺陷的产品组成第二样本,并在通过缺陷的最大深度处取一个垂直于缺陷的截面进行检查。

1.4 判定

在目测检查中,若发现有任何部位上的淬火裂缝或在内拐角上的皱纹或在非圆形轴肩紧固件上有低于支承面超出“三叶”形的皱纹,则拒收该批产品。

在破坏性检查中,若发现有超出规定允许极限的锻造裂缝、爆裂、裂纹和条痕、凹痕、切痕或损伤,则拒收该批产品。

表面缺陷的抽样方案

表A1 目测和非破坏性检查的样本大小

批量*

N

样本大小

n

N≤1 200

1201≤N≤10000

10001≤N≤3000

35001≤N≤150000

20

32

50

80

注:样本大小依据GB/T 15239中表10规定的检查水平S-4。

*批量是同一型式、规格和性能等级,在同一时间提交验收的产品数量。

表A2 破坏性检查的第二样本大小

样本中有缺陷产品的数量

N

第二样本大小

n

N≤8

9≤N≤15

16≤N≤25

26≤N≤50

51≤N≤80

2

3

5

8

13

注:第二样本大小依据GB/T 2828中表2和表3规定的一般检查水平II。